El lean es una filosofía, para muchos casi un acto de fe. Uno de sus pilares se asienta fuertemente sobre la mejora continua, sobre la continua necesidad de medir para poder establecer un ciclo de mejora. Esto implica hablar con números. En “Kaizen” Masaki Imaii cuenta una cita que se atribuye a Deming, diciendo “In God we trust, all others bring data”. Uno de mis jefes hizo célebre la frase “dato mata opinión” en la oficina, que viene a ser una versión más directa de lo anterior.

Volviendo al tema de las herramientas, yo pienso que darles número tiene mucho que ver con sistematizar los procesos para que no se te olvide ningún punto de vista por chequear. También funcionan como una vara de medir: tienes que ir completando cada uno de los elementos para luego actuar sobre ellos y tomar decisiones.

Te dejo aquí una pequeña explicación de cada una de ellas, en las próximas semanas iré entrando más en detalle:

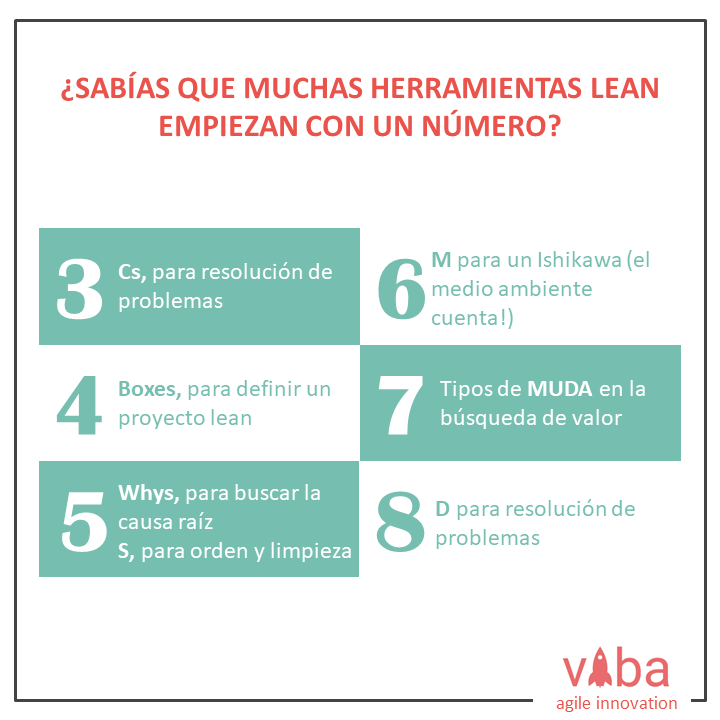

- Las 3 Cs son caso, causa y contramedida. En todos los proyectos del universo surgen problemas que hay que resolver, y las 3Cs son un estándar para resolución de problemas. Se enuncia qué ha sucedido (caso), luego se estudian las causas (con los 5 whys, o con un Ishikawa) y se establecen una serie de contramedidas para su solución. Esto, hecho en un A3 deja un cuarto cuadrante en blanco para verificar la utilidad de las soluciones propuestas.

- Los 4 boxes son una forma de enunciar un proyecto en el que se parte de una situación actual, en la que funciona de una determinada manera, y se busca llegar a una nueva situación, en la que una serie de indicadores mejoran (el want to be condition). Para esto se formula un plan de acción. Si te fijas, de nuevo cuatro cuadrantes.

- Los 5 whys no es otra cosa que preguntar recursivamente por qué para poder llegar a la causa raíz del problema. Las contramedidas que se propongan son para atacar esta causa raíz. Las 5S son una metodología a seguir para ordenar y situar todos los elementos de un almacén, taller, laboratorio...

- Los 6M son Material, Máquina, Mano de Obra, Medida, Método y Medio Ambiente, se usan para categorizar causas, entre otros.

- Los 7 tipos de MUDA fueron propuestos por Taiichi Ohno en un esfuerzo por crear categorías de tipos de desperdicio en el Toyota Production System, precursor del Lean. Reducir los MUDA es una parte fundamental del Lean, ya sea Lean Manufacturing o Lean Managment.

- Un 8D es otro estándar de resolución de problemas. O más que problemas, oportunidades de mejorar. En este caso, hay pasos previos en la selección del problema, y se enfatiza también la estandarización y la comunicación de la solución.

Hacer partícipe al equipo es una parte fundamental del éxito de estas herramientas. Yo te recomiendo que siempre las pongas a punto con tu equipo de proyecto, que os juntéis en una pizarra o pared y pongáis en común vuestro análisis de la situación actual y que las soluciones surjan de forma colectiva, será la forma de que todos las defiendan como propias.